NOVEX Technology Co. (Німеччина)

Equipment for the production of Building Materials

Обладнання для виробництва будівельних матеріалів

1.2) EQUIPMENT AND LINES FOR GYPSUM PRODUCTION: Lines using a hammer crusher.

ОБЛАДНАННЯ ТА ЛІНІЇ ДЛЯ ВИРОБНИЦТВА ГІПСУ:

Виробництво гіпсу. Лінії із застосуванням молотко- вої дробарки.

Устаткування для виробництва штукатурного гіпсу

із застосуванням молоткової дробарки.

Процес швидкого кальцинування за допомогою молоткових

дробарок в першу чергу застосовується у виробництві штука-

турного гіпсу з більш коротким часом схоплювання, що вико-

ристовується для виготовлення будівельних гіпсових матері-

алів, таких як гіпсокартонні листи, гіпсоволокнисті плити, гіп-

сові пазогребневі плити і блоки.

Коротший час схоплювання штукатурного гіпсу дозволяє під-

вищити виробничий потенціал даного обладнання.

Загальні інвестиційні витрати на систему кальцинування з мо-

лотковою дробаркою нижчі, ніж для систем тривалого кальци-

нування, оскільки технологічні операції подрібнення, сушіння

та кальцинування відбуваються одночасно (тобто менша по-

треба у площах, менші розміри виробничих будівель, низькі

інвестиційні витрати на обладнання).

У системі кальцинування із застосуванням молоткових дро-

барок обсяги споживання теплової енергії менші, порівняно

із системами тривалого кальцинування.

Молоткові дробарки мають кращі експлуатаційні властивості,

час запуску та вимкнення установки коротший, ніж у систем

тривалого кальцинування.

Молоткові дробарки ідеально підходять для кальцинування

синтетичного гіпсу (т.зв. FGD-гіпс та інших типів синтетичного

гіпсу), але також є базовим обладнанням для кальцинування

натурального гіпсу.

Попередньо роздроблений натуральний гіпс, вологий синте-

тичний гіпс FGD або суміші натуральних та синтетичних FGD-

гіпсів перемелюються, сушаться, кальцинуються та сортуються

в молотковій дробарці.

Молоткова дробарка здатна переробляти 100% вологий синте-

тичний гіпс FGD або 100% попередньо подрібнений натураль-

ний гіпс, або суміш обох матеріалів. Відхідна гіпсокартонна пли-

та може бути використана за умови, що вона роздроблена і з

неї вилучені залишки картону.

Одна молоткова дробарка має продуктивність до 50 тонн на

годину штукатурного гіпсу. Високий ступінь подрібнюваності

натурального гіпсу і високий вміст вільної вологи в гіпсі є

факторами, що обмежують, для продуктивності установки.

Наявність абразивних речовин в натуральному гіпсі, таких як

кварц, пісок і доломіт має бути враховано при експлуатації

установки, і якщо є необхідність знизити періодичність заміни

подрібнювальних елементів, що швидко зношуються (т.к.

молотків). У разі застосування натурального гіпсу, максималь-

ний розмір фракції матеріалу, що подається - пр. 50 мм.

Попереднє сушіння синтетичного гіпсу FGD в окремому су-

шильному пристрої не обов'язкове. Характеристики продукту

та розмір фракції кінцевого продукту може змінюватись у ши-

рокому діапазоні.

Сировинний матеріал подається в молоткову дробарку за

допомогою дозуючої стрічки. Поворотний клапан установки

необхідний для захисту стрічки, що дозує, від високих темпе-

ратур, а також для запобігання попаданню надмірної кількос-

ті повітря в систему кальцинування з навколишнього середо-

вища.

Якщо використовується вологий синтетичний гіпс FGD, тоді

застосовується поворотний клапан зі спеціальним пристроєм,

що очищає.

Поворотний клапан забезпечує подачу рівномірного потоку

газу до секції подрібнення. Зменшення розмірів фракції гіпсу

відбувається між молотковим блоком та подрібнюючими бру-

сами.

Ротор, з дробильними молотками, фіксується в двох спеці-

альних опорних блоках з самовирівнювальними роликовими

підшипниками, оснащеними системою масляного мастила і

додатковим водяним охолодженням.

Ротор приводиться в дію за допомогою приводу з клиноподіб-

ним ременем.

Ротор, розміщений в корпусі установки, покритому зносостій-

ким пластинчастим покриттям і обертається на великій швид-

кості, захоплює матеріал,

що подається, з великою силою подає його в зону подрібнен-

ня, також оснащену зносостійкими змінними плитами.

Матеріал, що подається, дробиться на бажаний кінцевий роз-

мір фракції між дробильними молотками ротора і пластинами

високоміцного екрану.

Потік подрібнення спроектований таким чином, що недоподріб-

нений продукт повертається назад до зони подрібнення.

Подальший контакт продукту з потоком термічних газів сприяє

передачі теплової енергії до зони кальцинування гіпсу.

Молоткова дробарка та динамічний класифікатор з'єднані між

собою за допомогою передавального каналу та каналом повер-

нення великих фракцій. Подрібнений, висушений і кальцинова-

ний матеріал виділяється на корпусі ротора, звідки підхоплю-

ється потім потоком газу, який пропускає матеріал через кла-

сифікатор.

Функція класифікатора заснована на аеродинамічних принци-

пах, за допомогою яких потік термічних газів, необхідних каль-

цинування і транспортування продукту одночасно використо-

вується для класифікації роздробленого матеріалу. Класифі-

катор поділяє роздроблений і кальцинований матеріал на го-

товий тонко помелений продукт і на крупнозернистий матері-

ал. Крупнозернистий матеріал повертається у зону дроблення.

Ступінь подрібненості штукатурного гіпсу визначається швид-

кістю обертання ротора та розподілом за розміром фракції за

допомогою динамічного класифікатора. Готовий кальцинований

продукт залишає класифікатор разом із термічними газами та

сепарується у системі фільтрації.

Термічні гази для розігріву молоткової дробарки виробляються

окремому генераторі гарячого газу. Як паливо можуть бути ви-

користані мазут, паливне масло та природний газ.

Подача палива автоматично регулюється залежно від потреби

встановлення теплової енергії.

Для системи кальцинування із застосуванням молоткової дро-

барки реко-мендується застосовувати посередню систему охо-

лодження штукатурного гіпсу з барабанним охолоджувачем

трубчастим з метою запобігання без-контрольній кальцинації

гарячого матеріалу. Для підтримки постійних режимів охолод-

ження штукатурного гіпсу в охолоджувачі, вхідна температура

повітря, що охолоджує, контролюється з метою запобігання

перепадів тем-ператури, що виникають через різниці в темпе-

ратурі навколишнього середовища вдень і вночі, взимку і вліт-

ку.

Рівень розчинного ангідриду (AIII) зменшується за допомогою

контрольованого збору пари, що виділяється в ході техноло-

гічного процесу. Бажана вивантажувальна температура про-

дукту регулюється потоком повітря, що охолоджує.

Готовий штукатурний гіпс дуже однорідний та гомогенний.

Сприятливий термічний ККД досягається за рахунок повтор-

ного використання більш ніж 50% відпрацьованого газу, а

також при використанні попе-редньо нагрітого повітря з охо-

лоджувача як повітря для генератора гарячого газу. Така ре-

циркуляція відпрацьованих газів сприяє утворенню певного

вмісту водяної пари під час процесу кальцинування, що у

свою чергу позитивно впливає на якість готового продукту що-

до відсоткового вмісту Ангідриду III, а також настановний час

встановлення та на обсяги продукції, що випускається.

Специфічні особливості процесу кальцинування із засто-

суванням молоткової дробарки.

- Подрібнення, сушіння та кальцинування здійснюються в од-

ному процесі.

- Придатні для подрібнення та кальцинування матеріали:

100%-ний синтетичний гіпс FGD або 100%-ний натуральний

гіпс або суміші обох матеріалів у будь-яких співвідношен-

нях.

- Зручні технологічні режими робіт.

- Динамічний класифікатор продукції.

- Високий термічний ККД завдяки рециркуляції знепи-

леного топкового газу, відпрацьованого газу та попередньо

нагрітого повітря для охолоджування.

- Зручний контроль за процесом кальцинування.

- Продуктивність до 50 тонн на годину продукції стандарт-

них розмірів фракції на одній установці.

- Проста конструкція, виконана з перевірених та надійних

матеріалів.

- Невеликий обсяг споживання електроенергії.

- Максимум зручності при обслуговуванні та експлуатації.

- Порівняно невеликі інвестиційні витрати.

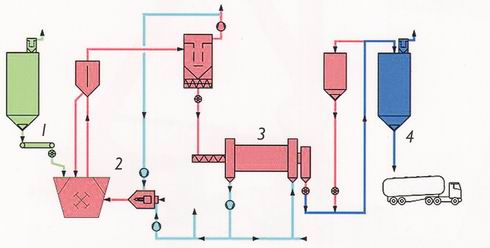

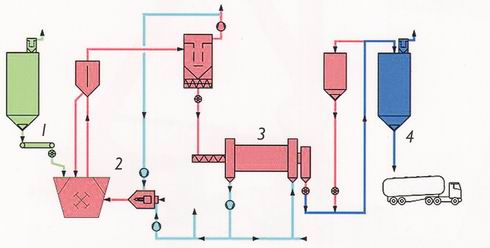

Спрощена схема технологічного процесу:

Позначення:

1. Система завантаження матеріалу

2. Молоткова дробарка для подрібнення та кальцинування

3. Охолоджувач

4. Складування готового продукту

* * * * *