NOVEX Technology Co. (Німеччина)

Equipment for the production of Building Materials Обладнання для виробництва будівельних матеріалів

Lines for the production of sheet construction Float glass.

ОБЛАДНАННЯ ТА ЛІНІЇ ДЛЯ ВИРОБНИЦТВА БУДІВЕЛЬНОГО ФЛОАТ-СКЛА:

Лінії для виробництва листового будівельного Флоат-скла.

Виробництво листового скла методом ФЛОАТ (FLOAT).

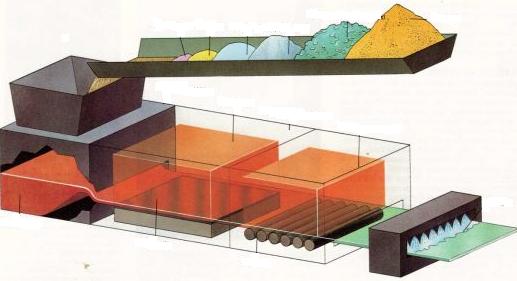

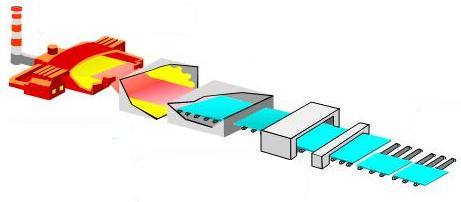

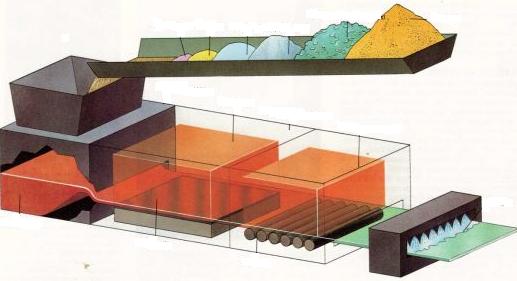

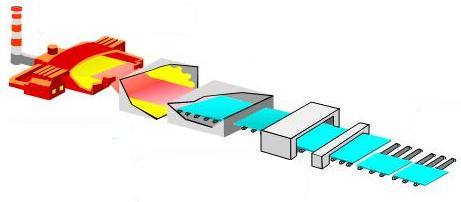

За сучасним рівнем техніки, Флоат-методом можна виготовитилист скла розміром 3.210 x 6.000 мм і таким чином потрібно ви-ходити з ширини полотна скла 3.550 мм, а виробниче обладнан-ня розраховувати відповідно до цього розміру полотна скла.Виходячи з вищезгаданої ширини вихідного полотна, звичайна(оптимальна) продуктивність варіння при товщині скла від 3до 19 мм становить приблизно 400 - 800 тонн на добу.Вихід готової продукції - залежно від асортименту - становитьвід 80 до 85%. Профіль виробництва: листове скло завтовшки 3 - 19 мм.Максимальний розмір листів скла: 3.210 x 6.000 мм.Продуктивність: 400, 600, 700, 800 тонн за добуабо інша продуктивність). Устаткування для Флоат-скла складається з наступнихосновних об'єктів.- Склад сировинних матеріалів.- Склад склобою та ділянка переробки склобою.- Шихтозмішувальна установка з висотними сило.- Ванна піч.- Ділянка флоат-розплаву.- Лінія різання, складування та відвантаження скла.- Система повернення склобою.

Для експлуатації склозаводу потрібні ще й наступніоб'єкти.- Заводська споруда для постачання виробництва електро- енергією.- Розподільча станція.- Батарейне обладнання (USV).- Ремонтна майстерня.- Пожежне водоймище.- Висотний резервуар води.- Виробництво азоту.- Виробництво водню.- Обладнання зворотного охолодження H2 і N2.- Резервуари для H2 та N2.- Змішувальна станція для змішування H2 та N2.- Котельня.- Виробництво стисненого повітря.- Циркуляція охолоджувальної води, включаючи встанов- лення охолодження.- Адміністративний будинок (офіси).- Склад деревини.- Склад SO2.- Лабораторія.- Димовідвідна труба.- Склад запасних частин.- Встановлення рекуперації тепла.- Склад транспортувальних ящиків та майстерня.- Майданчик для зберігання контейнерів. Короткий опис обладнання.Шихтозмішувальне обладнання.Обладнання підготовки шихти, зважування, змішування та дозу-вання конципована у вигляді лінії, розташованої в один ряд.Для основних сировинних матеріалів (тобто для піску, соди тадоломіту) передбачено по два добові бункери, а для всіх іншихвидів сировини - по одному бункеру. На пневматично заванта-жуваних бункерах розташовані фільтри. Контроль за мінімаль-ним та максимальним рівнями наповнення бункерів здійснюєть-ся автоматично, за допомогою рівномірів. Спеціальні допоміж-ні зіскоблюючі пристрої сприяють поліпшенню розвантаженнясировинних матеріалів з бункерів. До кожного виду сировини є окремі контейнерні ваги. Дозу-вання ваг у разі піску здійснюється за допомогою дозувальногожолоба, а у разі решти сировинних матеріалів - за допомогоюдозувальних шнеків. Після зважування, сировина розвантажу-ється на збірний конвеєр, що транспортує сировинні матеріа-ли шарширувальний змішувач.Всі місця, де виникає пил, оснащені локальними пилозбірнимиобладнаннями, а зібраний пил повертається у виробничий про-цес як сировина.Після проходження через змішувач шихта подається по дозу-вальному жолобу на транспортну систему.Склобій додається до шихти у відповідній пропорції, шаржами,безпереривним потіком.

Для варіння скла передбачається регенеративна піч з попе-речним полум'ям, що обігрівається природним газом. Скляна ванна складається з наступних складових частин:- завантажувальна частина,- варильна частина,- зона відстою з додатковою гомогенізацією,- зона гомогенізації,- зона охолодження,- канал переливу.

Далі, в комплектаціюпечі входять також наступні частини:- регенератори як секційні камери,- канал газів, що відходять з димохідною трубою. При підборі вогнетривких матеріалів, що застосовуються впечі, приймаються до уваги всі наявні на сьогоднішній деньзнання та досвід в області оптимальної кладки та ізоляціїФлоат-печі, з урахуванням максимальної економії енергії тамаксимального терміну служби печі. (Для укладання ізоляціїпередбачається спеціальне обладнання.) Система керування та контролю передбачає повністюавтоматичний режим роботи скловарильного агрегату.Сенсори цієї системи автоматично вимірюють значення тем-ператури, тиску та об'єми, що витрачаються. Усі технологічніпараметри регульованого процесу виробництва зазвичай вста-новлюються на граничні значення, контролюються та регулю-ються автоматично. При перевищенні граничних значень спра-цьовує попереджувальна сигналізація. Система управлінняпроцесом варіння скла призначена для автоматичного управ-ління процесом, контролю, попереджувальної сигналізації, інавіть реєстрації (запису) всіх важливих даних процесу ви-робництва. Виробничі дані записуються на носіях інформаціїта архівуються. Для уникнення неоднорідності скла, у зоні міжділянкою відстоювання та ділянкою охолодження передбача-ється встановлення гомогенізації. Скломаса, що виходить із секції відстоювання варильноїустановки, за допомогою зливного каналу, надходить у ваннурозплаву. Сталевий корпус усієї ванни розплаву спираєтьсяна окремі опори і тому залежить від конструкції будівлі. Футе-рування ванни має бути виконане спеціальними вогнетрив-кими матеріалами. У цій вогнетривкій ванні знаходиться рід-ке олово, по якому простягається полотно скла, здійснюючицим основний формуючий елемент Флоат-процесу. Для установки трансформаторів електричного обігріву ваннита для кріплення навісу з вогнетривких матеріалів над ванноюзастосовується сталева опорна конструкція по всій довжиніванни. З обох боків ванни розплаву знаходяться різні присто-сування, що застосовуються в залежності від товщини скла,що виготовляється, і від застосовуваного способу протягу-вання. У ванні є можливість виготовляти будь-яку товщинускла в межах від 2 до 12 мм. Контроль та управління вироб-ничого процесу скловарильного агрегату та ванни розплавуздійснюється з центрального пульта управління.

Канал охолодження. Канал охолодження призначений для

охолодження нескінченного полотна скла та розташований

безпосередньо після ванни розплаву. Полотно скла транспор-

тується на сталевих роликах. Залежно від технології, що за-

стосовується, канал охолодження розділяється на окремі зони

по всій довжині каналу. На вході в ділянку охолодження роз-

ташовані обігрівальні батереї для безпосереднього підігріву

полотна скла.

Обігрівальні батереї розташовані знизу та зверху полотна

скла. На цій ділянці температура скла підтримується на по-

стійному рівні. Привід здійснюється двигунами постійного

струму. На передавальному валі розташований привід три-

роликового розвантажувального пристрою.

Перші ролики регульовані по вертикалі до вихідної висоти.

Уся довжина каналу охолодження поділяється на корпусні

секції. Для середнього охолодження скла застосовуються

повітродувні сопла. Опори корпусу розташовуються част-

ково на рейках. Крізь оглядові вікна можна спостерігати за

полотном скла.

Лінія різання Флоат-скла.Лінія різання скла розташована безпосередньо після каналуохолодження. Компенсація полотна скла (через перепад тем-ператури) між обома технологічними ділянками (тобто каналуохолодження та лінії різання) здійснюється за допомогою ро-ликового конвеєра. У цеху різання скла здійснюються: опти-мований розкрій, додаткова обробка, сортування, штабелю-вання, пакування та складування готових листів Флоат-скла,а також навантаження готової продукції на транспортні засо-би.Вирізання великих форматів (PLF), а також середніх форма-тів (DLF) здійснюється на головній машині розрізання, а над-ламування - за допомогою головного валу, що надламує, іпідрізання кромок - за допомогою моста поздовжнього різан-ня.

За допомогою спеціального контрольного апарату розпізна-ються внутрішні дефекти скла та листи автоматично відсор-туються на придатні, частково придатні та браковані. З част-ково придатних листів вирізаються придатні частини згідноз заданою програмою оптимування. Для безперервного ви-далення відходів склобою від виробничої лінії передбаченаавтоматична система стрічкових конвеєрів і транспортерів. При стартовому запуску виробництва або при аварійномузбої є можливість за допомогою системи аварійного різаннятранспортувати скло за допомогою роликового конвеєра зістрілочним переведенням до дробарки скла і направлятищебінь на склад склобою.На лінії різання скла можливо реалізувати наступну про-граму різання Флоат-скла:- Різання великих форматів (PLF): довжина до 6.000 мм, ширина нетто: 3.210 мм.- Різання середніх форматів (DLF): довжина: довільна, ширина нетто: половина ширини стрічки скла.Для виготовлення нестандартних форматів, бажаних За-мовником, можливо розташувати різальні апарати за го-ловним мостом різання, якщо це необхідно, або розрізатиз великих форматів (PLF) більш дрібні формати на окремихстолах різання.

Повернення битого скла на склад склобою.Бій листового скла, що виникає на лінії різання, передаєть-ся з бункерів дроблення за допомогою вібраційних жолобівна накопичувальний конвеєр і по похилому конвеєрі транс-портується далі в бункер завантаження (тобто переливаль-ний бункер) складу склобою.Інший похилий конвеєр транспортує склобій, що виник нааварійній дробарці, в той самий завантажувальний бункер.За допомогою системи стрічкових конвеєрів подрібненийсклобій від дробарки може транспортуватися безпосередньовід лінії різання або зі складу склобою в сило склобою шихто-змішувального обладнання.Всі місця, де виникає пил, оснащені локальними пиловлов-лювачами, а накопичений скляний пил знову повертаєтьсяу виробничий процес у вигляді сировини. Центральний пульт керування.Внаслідок жорсткого зв'язку між окремими технологічнимиетапами потокового виробничого процесу виготовлення Флоат-скла, необхідна централізація технологічного контролю за про-цесами варіння, формування, охолодження та різання, а такожтехнологічної ділянки постачання виробництва енергоносіямита сировиною.Деякі важливі вузли різних технологічних етапів, таких як при-готування шихти або лінія різання скла, оснащені своєю ло-кальною системою керування, проте передають виробничуінформацію на центральний пульт керування обслуговуючогоперсоналу. На центральному пульті управління створюютьсятри секції контролю, які відповідають за якісне варіння, форму-вання та охолодження флоат-скла, а також за належне поста-чання виробничого процесу необхідними енергоносіями тасировинними матеріалами. З цього місця можна задавати всібажані параметри для численних регулювальних контурів, атакож контролювати поточні параметри виробництва. Всі ін-струменти, що регулюють, розташовані в шафах системи управ-ління і легко доступні для операторів. Тут контролюються всіпараметри, що вимірюються, встановлені на оптимальний ре-жим виробництва, а у разі виходу за оптимальні параметри –автоматично подається попереджувальний сигнал. Центральна система аварійної сигналізації забезпечує об-слуговуючому персоналу оптимальний огляд всього комплексутехнологічних процесів. Усі збої чи відхилення від заданих па-раметрів автоматично реєструються у протоколах. Усі важливівентилятори, насоси, тощо, є у подвійному кількості, тобто,при збої в роботі одного з агрегатів автоматично приводить-ся в дію резервний агрегат. При цьому на пульті управліннявключається сигнальне повідомлення від місця збою про необ-хідність ремонту або заміни агрегату, що вийшов з ладу. Всевиробництво зазвичай працює повністю в автоматичному ре-жимі. Постачання енергоносіями та сировинними матеріалами.Для потокової та належної експлуатації флоат-виробництвапотрібні різні енергоносії та сировинні матеріали, такі як: елек-троенергія, природний газ, стиснене повітря, вода технологіч-на, вода охолоджувальна, водень, азот, діоксид сірки і т.п. Електроенергія.Постачання потокового виробництва скла електроенергієюповинне здійснюватися з високим ступенем надійності. Дляцього необхідно організувати подачу електроенергії на фаб-рику скла через дві незалежні системи електропостачання.Щоб уникнути пошкоджень окремих вузлів обладнання, необ-хідно встановити установку аварійного електропостачання(дизельні агрегати) для підтримки роботи деяких установоку разі збою в мережі електропостачання. Особливо важливівузли виробничого процесу оснащені системою безперебій-ного постачання електроенергією („USV“), з метою подолатичас, необхідний для старту аварійної подачі електроенергіївід дизельних електрогенераторів (наприклад: для системкерування та регулювання, для приводів каналу охолоджен-ня скла, для аварійного дробника скла та і т.п.). Стиснене повітря.Великому числу вузлів і компонентів устаткування необхіднестиснене повітря, якого найчастіше пред'являються високівимоги. Головними споживачами стисненого повітря є: пнев-матична регулювальна арматура, вимірювальні та регулю-вальні інструменти, що вимагають продування та охолод-ження, а також елементи лінії різання скла, що працюютьза допомогою стисненого повітря. Природний газ.Природний газ переважно застосовується у вигляді паливадля опалення скловарного агрегату. Постачання природногогазу повинно здійснюватися також з високим ступенем надій-ності. Альтернативно тут також може застосовуватися іншийвид палива, наприклад, дизельне паливо, зріджений газ(пропан/бутан) або мазут. У тих місцях, де потокове поста-чання природного газу з будь-яких причин може бути проб-лематичним, вищезазначені інші види палива можуть бутизастосовані для аварійного постачання безперервного вироб-ничого процесу у разі збою в системі постачання природногогазу. Вода технологічна / Вода охолоджувальна.Вода використовується переважно для охолодження. Основ-ними споживачами води є частини обладнання, які розміщу-ються в гарячій зоні виробничого процесу (тобто: скловарнийагрегат, ванна розплаву, тощо), а також компоненти, присто-сування та вимірювальні прилади лінії, розташовані в цій зо-ні.Постачання охолоджувальної води також повинно здійсню-ватися безперебійно. Такий режим забезпечується або задопомогою напірного резервуара, який може надати необхід-ний об'єм води до спрацювання аварійного постачання елек-троенергією, або за допомогою установки „USV“ (безперебій-не електропостачання), що постачає електроенергію спожи-вачам (насоси, охолоджувальні вежі, тощо) під час переходуна аварійне електропостачання. Система води охолодженняпрацює у замкнутому циклі, тобто, витрата води виходитьлише за рахунок випаровування і за рахунок заміни води, щовже наситилася. Водень.Водень застосовується для виготовлення захисного газу тамає бути високого ступеня чистоти. Захисний газ застосову-ється у ванні розплаву, де частка водню повинна пов'язуватипроникаючий кисень і тим самим запобігати окисленню олова.Водень поставляється або в газоподібному вигляді у вантаж-них цистернах і попередньо зберігається в напірних резерву-арах, або вироблятися на місці, на одній з виробничих облад-наннях, що відносяться до фабрики, в необхідному для вироб-ництва об'ємі, шляхом гідролізу. Можливе також застосуваннязрідженого водню.Обладнання для виробництва зрідженого водню зазвичай роз-ташовуються біля фабрики і експлуатуються або постачальни-ком технічних газів і виготовлений ним газ продається безпо-середньо користувачеві Флоат-фабрики, або виробник склаексплуатує це обладнання сам. Азот.Азот астосовується як другий компонент для виготовленнязахисного газу (а також для іншого застосування) і повиненбути також високого ступеня чистоти. Азот у захисному газіутворює газ-носій для водню. Виробництво азоту здійсню-ється за допомогою кріогенної повітророзподільної системи.Експлуатація цієї системи відбувається аналогічно до уста-новки для виробництва водню. У змішувальній станції (поручіз ванною розплаву) азот і водень змішуються і подаютьсяу ванну розплаву. Співвідношення обох газів регулюється,враховуючи фактично необхідну мінімальну дозу водню уванні розплаву. Диоксид сірки.Діоксид сірки впорскується в невеликих кількостях безпо-середньо після розплаву ванни на нижню сторінку стрічкискла. Завдяки хімічній реакції частинок скла з діоксидомсірки, на нижній поверхні скла утворюється захисний шар,який захищає стрічку від великих механічних навантаженьпри контакті зі сталевими роликами каналу охолодження.Діоксид сірки зазвичай зберігається в балонах або бочкахі дозується у виробничий процес при необхідності. Проектування будівництва та будівельні послуги.Для належної експлуатації флоат-обладнання необхіднозвести такі будівельні споруди.- Шихто-змішувальний цех, включаючи склади для сировинита склобою.- Цех ванної печі, цех флоат-установки з ділянками варінняскла, ванни розплаву, зони охолодження та цех для різанняскла.- Будинки для технічних установок (для встановлення вироб-ництва азоту, для встановлення виробництва водню, длявстановлення води охолодження з насосною станцією та ре-зервуаром води охолодження, для газорегулюючої станції,для видалення склобою з відвідним каналом та складом длясклобою, а також для димовідвідної труби з висотним резер-вуаром води).- Технічні споруди для установок аварійного електропоста-чання, компресорних установок, майстерень та складськихприміщень для техніч ного обслуговування.- Комплекс складських приміщень з відділом транспорту-вання.- Адміністративна будівля, включаючи споруди для вико-нання завдань з управління, спостереження та контролю завиготовленням скла, а також споруди для навантаження тавідвантаження готової продукції.- Зовнішні інфраструктурні споруди (тобто вулиці, дороги тамайданчики, рейкові шляхи для прив'язки до залізниці, ого-родження заводу та озеленення.- Споруди для постачання заводу сировиною та енергоносія-ми, такими як електричний струм, природний газ, питна вода,вода для охолодження, технологічна вода, дощова вода, атакож для систем комунікації та зв'язку.- Проектування будівництва.- Проектний менеджмент та координування.- Планування об'єктів, включаючи послуги спостереження забудівництвом.- Послуги, пов'язані з інженерними будівельними конструкці-ями та плануванням шляхів сполучення.- Проектування несучих конструкцій.- Технічне обладнання (внутрішньомайданна техніка).- Послуги щодо проектування ландшафту.- Послуги з будівельної фізики та звукозахисту.- Проектування обладнання.- Проектування обсягу поставки (проектування шихто-складового обладнання, обладнання скловаріння, обладнан-ня технології обробки скла, тощо).- Проектування місцевих поставок, які виконує Замовник. Залежно від можливостей місцевих поставок виконуванихЗамовником, дана частина проектування включає наступне:дані щодо технологічного процесу, по місцях подачі матеріа-лів та підключення електроенергії, з проектування та вико-нання будівельних робіт, з допоміжного та додаткового облад-нання.За сталевими конструкціями, що виконуються Замовником,поставляється наступне: проектні креслення (з усіма систем-ними та монтажними розмірами, з усіма розмірами профілів(профілі за стандартом DIN), рекомендації з оформлення під-ключень, список матеріалів, статичні розрахунки відповід-но до приписів ЄС із застосуванням стандартизованих позна-чень та формул. Постачання (транспортування) обладнання та інші послуги.- Постачання обладнання за паритетом EXW, FCA або CIP.- Менеджмент проекту.- Технічна реалізація проекту.- Шеф-монтаж обладнання.- Пуско-налагоджувальні роботи.- Інструктаж обслуговуючого персоналу Замовника. * * * * *

Канал охолодження. Канал охолодження призначений для

охолодження нескінченного полотна скла та розташований

безпосередньо після ванни розплаву. Полотно скла транспор-

тується на сталевих роликах. Залежно від технології, що за-

стосовується, канал охолодження розділяється на окремі зони

по всій довжині каналу. На вході в ділянку охолодження роз-

ташовані обігрівальні батереї для безпосереднього підігріву

полотна скла.

Обігрівальні батереї розташовані знизу та зверху полотна

скла. На цій ділянці температура скла підтримується на по-

стійному рівні. Привід здійснюється двигунами постійного

струму. На передавальному валі розташований привід три-

роликового розвантажувального пристрою.

Перші ролики регульовані по вертикалі до вихідної висоти.

Уся довжина каналу охолодження поділяється на корпусні

секції. Для середнього охолодження скла застосовуються

повітродувні сопла. Опори корпусу розташовуються част-

ково на рейках. Крізь оглядові вікна можна спостерігати за

полотном скла.